Schwingungsanalyse und Schwingungsmessung für Maschinen und Prozesse

Unerwartete Maschinenschäden entstehen oft durch Schwingungen, die lange unbemerkt bleiben. Lagerschäden, Unwuchten oder Werkzeugbruch kündigen sich früh an, bevor sie Produktionsstillstände verursachen. Montronix bietet mit der Software PulseNG-Diag eine Schwingungsanalyse, die diese Signale sichtbar macht und Ausfälle verhindert.

Jetzt mehr erfahren

Was ist Schwingungsanalyse?

Schwingungsanalyse ist ein Verfahren, das Vibrationen von Maschinen misst und die Signale auswertet. Jede Abweichung vom gewohnten Muster zeigt eine konkrete Störung, z. B. eine Unwucht in der Spindel, einen beginnenden Lagerschaden oder eine lose Schraubverbindung. Auch stumpfe oder gebrochene Werkzeuge erzeugen auffällige Frequenzen, die sich klar im Signalverlauf abbilden.

Warum Sie Schwingungen überwachen müssen

Schon kleine Vibrationen wirken sich auf die Lebensdauer von Maschinenkomponenten aus. Sie verursachen höhere Belastungen, beschleunigen Verschleiß und führen zu Qualitätsproblemen bei Werkstücken.

Eine kontinuierliche Analyse verhindert:

- Ungeplante Stillstände: frühzeitige Warnung stoppt die Bearbeitung rechtzeitig

- Ausschuss: Abweichungen werden sofort erkannt

- Hohe Reparaturkosten: Schutz von Spindel und Lagern

Typische Ursachen für Maschinenschwingungen

Schwingungen entstehen nicht zufällig, sondern haben immer eine konkrete Ursache. Sie treten durch mechanische Fehler, Verschleiß oder falsche Montage auf und wirken sich direkt auf Prozess und Bauteilqualität aus.

- Unwuchten: ungleichmäßige Masseverteilung in rotierenden Teilen

- Lagerschäden: Defekte Rollen oder Käfige erzeugen charakteristische Frequenzen

- Ausrichtfehler: falsch montierte Komponenten führen zu Vibrationen

- Werkzeugfehler: stumpfe Schneiden oder Brüche erzeugen unregelmäßige Signale

- Kollisionen: plötzliche Schläge wirken direkt auf Spindel und Maschinenstruktur

Methoden der Schwingungsanalyse

Unsere Lösungen

Für die Schwingungsanalyse kombinieren wir bewährte Sensortechnik mit intelligenter Auswertung. Die Auswahl der Komponenten richtet sich nach Maschinentyp, Werkzeugdurchmesser und Prozessanforderungen.

Schwingungsanalyse mit MTX-PulseNG-Diag

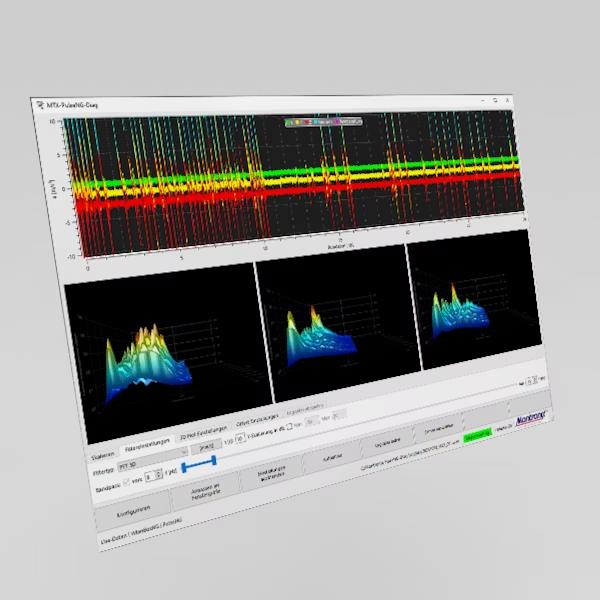

Die Software MTX-PulseNG-Diag erfasst Schwingungen in Echtzeit mit Abtastraten im Millisekundenbereich. Sie verarbeitet Rohdaten aus Sensoren wie dem Pulse Plus mit 3-Achsen-Messung und stellt diese in Kurven und Spektren dar. Anwender erkennen sofort, ob eine Maschine gleichmäßig läuft, ob ein Lager Auffälligkeiten zeigt oder ob sich Abweichungen im Prozess andeuten.

So erhalten Sie eine direkte Grundlage für Eingriffe im laufenden Prozess und sichern die Produktion ohne Verzögerung.

Funktionen im Überblick:

- Speicherung und Vergleich von Schwingungsdaten

- Integration in neue und bestehende Anlagen

- Analyse der Frequenzen

- Darstellung der Haupschwingachse (Main-ISO)

Vorteile der Schwingungsanalyse für den Betrieb

Höhere Maschinenverfügbarkeit

Frühzeitige Warnungen stoppen den Prozess, bevor eine Spindel durch Lagerschaden blockiert oder ein Werkzeugbruch Folgeschäden verursacht. Die Analyse erkennt Fremd-Schwingungen und ermöglicht vorbeugende Instandhaltung.

Geringere Kosten

Schwingungsanalyse macht kritische Belastungen sichtbar, bevor teure Schäden entstehen. Ein einzelner Lagerschaden verursacht schnell Reparaturkosten im fünfstelligen Bereich, die sich vermeiden lassen. Werkzeuge nutzen Sie bis zur realen Verschleißgrenze aus und reduzieren so Kosten um bis zu 30 %.

Planbare Wartung

Die automatische Trendanalyse, z. B. durch die IBU Plus, dokumentiert Schwingungen über längere Zeiträume. Die MTX-PulseNG-Diag Software zeigt, welche Bauteile verschlissen sind. So lassen sich Wartungen gezielt in geplante Stillstände verlegen und Ersatzteile rechtzeitig beschaffen.

Qualitätssteigerung

Die Analyse erkennt kleinste Frequenzänderungen, die auf stumpfe Schneiden oder Materialabweichungen hinweisen. Damit sichern Unternehmen die geforderten Toleranzen und liefern stabile Qualität.

Anwendungsbereiche der Schwingungsanalyse

- Zerspanung: Bearbeitungszentren, Fräsmaschinen, Drehmaschinen und Schleifmaschinen profitieren von der Analyse für eine vorbeugende Instandhaltung.

- Pumpen und Aggregate: Lagerschäden oder Schwergängigkeit lassen sich sofort analysieren.

- Sondermaschinen: Ob manuell, hydraulisch oder elektrisch angetrieben – jede Vibration kann analysiert werden, um Verschleiß oder unerwartete Abweichungen zu erkennen.

Kontakt

Sie möchten Schwingungsanalyse in Ihrer Fertigung einsetzen? Wir beraten Sie, stellen Testsysteme bereit und unterstützen Sie bei Integration und Schulung.

Jetzt Anfrage sendenFAQ: Häufige Fragen zur Schwingungsanalyse

Welche Vorteile bringt Schwingungsanalyse gegenüber regelmäßiger Sichtkontrolle?

Eine Sichtkontrolle zeigt nur grobe Schäden, die bereits aufgetreten sind. Die Schwingungsanalyse erkennt kleinste Veränderungen, lange bevor ein Bauteil ausfällt. Dadurch greifen Instandhalter rechtzeitig ein, ohne dass Produktionsunterbrechungen entstehen. Die Methode schafft eine objektive Datenbasis, die visuelle Prüfungen allein nicht liefern.

Welchen Sensor und wohin damit in meiner Maschine?

Für eine optimale Auswertung eignet sich am besten ein 3D-Vibrationssensor wie der Pulse Plus, der gleichzeitig alle drei orthogonalen Achsen überwacht. Die Auswahl hängt von der Maschine und dem Prozess ab. Für hochdynamische Vorgänge eignen sich Vibrationssensoren wie der BV100, für präzise Bewegungsanalysen bieten sich Pulse Plus Sensoren an. Wichtig ist die Positionierung am richtigen Bauteil wie Spindel, Werkzeughalter oder Maschinenbett. Montronix unterstützt bei der Auswahl und bei der Teststellung direkt vor Ort. Der Sensor wird für die Messung meist einfach mit seinen Magnetfüßen am zu analysierenden Teil befestigt. Bei einer Messung mit der mobilen WiFi-Box Plus wird auch die Box im Arbeitsraum mit ihren Magnetfüßen befestigt, während vor der Maschine entspannt der Instandhalter mit seinem Notebook oder Pad steht und sich darauf die Analyse der MTX-PulseNG-Diag ansieht.

Welche Probleme lassen sich mit Schwingungsanalyse am häufigsten erkennen?

Am häufigsten zeigt die Analyse Lagerschäden, Unwuchten und ungewöhnliche Vibrationen sowie Werkzeugbrüche. Auch Resonanzen oder lose Bauteile lassen sich zuverlässig identifizieren. Jede dieser Störungen verursacht typische Muster, die sich in Frequenz oder Amplitude widerspiegeln. Mit der Auswertung lassen sich Fehler klar zuordnen und schnell beheben.

Wie integriere ich Schwingungsanalyse in bestehende Maschinenparks?

Die Systeme von Montronix arbeiten grundsätzlich steuerungsunabhängig. Bei mobilen Lösungen schließen Sie die Sensoren an die Auswerteeinheiten an, ohne Eingriffe in die Maschinensteuerung vorzunehmen. So lassen sich auch ältere Anlagen mit wenigen Handgriffen nachrüsten und sofort überwachen. Bei fest eingebauten Systemen ist eine Anpassung der Maschinensteuerung notwendig, da die Auswertung dauerhaft integriert wird. Unternehmen profitieren dadurch von einer nahtlosen Einbindung in den Produktionsprozess und erhalten kontinuierlich Daten, die sie direkt für Prozessoptimierungen nutzen können.

DE

DE  EN

EN  IT

IT